在自動化工廠的流水線上,一臺機械臂正精準抓取零件,而背后默默“守護”它的,正是光電開關。想象一下,如果這個傳感器的“視線”不夠遠,可能導致誤檢或漏檢,引發停機事故——這并非虛構,而是真實場景。光電開關的檢測距離,作為其核心性能指標,直接決定了系統可靠性和效率。今天,我們就深入探討這一話題,揭開檢測距離的秘密,助你在工業應用中游刃有余。

光電開關是一種非接觸式傳感器,通過發射光信號(通常來自LED或激光源)并接收反射光或中斷信號,來檢測物體的存在或位置。簡單來說,它像一雙“電子眼”:發射端射出光束,如果物體進入檢測范圍,光束被阻擋或反射,接收端捕捉變化后輸出開關信號。這種設計使其在工業自動化、安防監控等領域廣泛應用。檢測距離,指的是傳感器能可靠識別物體的最大范圍,通常在幾毫米到幾十米不等。理解這一點,是優化系統性能的第一步——距離太短易漏檢,太長則可能誤觸發。

光電開關的檢測距離并非固定值,它受多重因素制約。忽視這些,可能導致現場故障頻發。光源類型是首要因素:LED光源的檢測距離一般較短(如0.5-5米),適合近距離應用;而激光光源可達10-50米,適用于長距離監控,但成本較高。環境光干擾不容小覷——強光環境下,傳感器可能“失明”,導致檢測失效。例如,在戶外安裝時,日光直射會削弱信號強度,這時需選用抗干擾型號或添加遮光罩。物體特性也至關重要:暗色或粗糙表面吸收光線,縮短檢測距離;反之,亮色光滑物體反射強,可提升距離。*安裝角度*同樣關鍵,傾斜放置可能讓光束偏離目標,建議垂直對準以最大化覆蓋。實際案例中,一家汽車廠曾因忽略物體材質,導致傳感器在檢測黑色輪胎時頻繁失誤——調整光源類型后,距離穩定性提升30%。

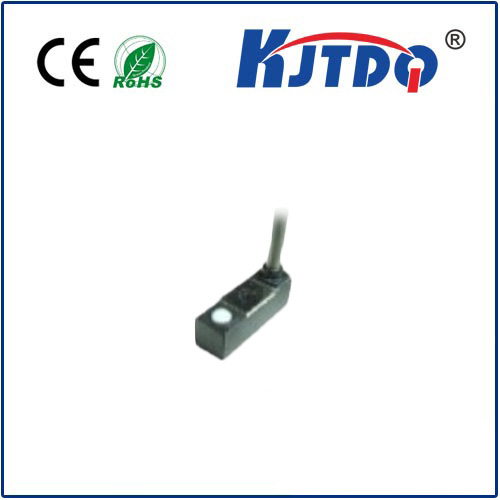

光電開關主要分三類,檢測距離差異顯著,選擇時需“量體裁衣”。對射式光電開關(通過式)由發射器和接收器分離組成,檢測距離最長(可達50米以上),適合傳送帶或大門監控,但安裝需精準對齊。反射式光電開關(回歸反射式)使用反射板,距離中等(2-20米),安裝簡便,常用于包裝機械,但反射板臟污會縮短距離。漫反射式光電開關(擴散反射式)則最靈活,發射接收一體,靠物體直接反射光,距離較短(0.1-5米),適用于小空間如機器人抓手,卻對環境光敏感。比較而言,對射式在長距離場景優勢明顯,而漫反射式以低成本取勝。工業應用中,根據需求匹配類型能大幅提升效率——例如,物流倉庫選用對射式監控貨架間隙,檢測距離穩定在15米,減少人工巡檢。

提升光電開關的檢測距離并非難事,關鍵在于系統化調整。靈敏度調節是基礎手段:多數傳感器自帶旋鈕或軟件設置,調高可延長距離,但需平衡誤觸發風險。測試時,逐步增加距離直至信號穩定。環境控制也必不可少——添加遮光筒或濾波器,屏蔽雜散光;在灰塵多區域,定期清潔透鏡,避免污垢衰減信號。*選型策略*同樣重要:優先選用IP等級高的防水防塵型號,在惡劣環境下維持距離一致性。數據表明,合理優化后,檢測距離可提升20%-50%。舉個實例:一家食品廠在冷凍車間,通過改用激光光源并加裝護罩,將檢測距離從3米延至8米,年故障率下降40%。記住,定期校準和現場測試是保障——用標準物體模擬實際工況,驗證距離可靠性。

光電開關檢測距離的精準控制,已滲透到各行各業。在工業自動化中,它確保機械臂在1米距離內精準抓取,提升產線速度;汽車制造里,用于檢測車門間隙(距離0.5-2米),保障裝配質量;安防領域,長距離監控(如10米以上)守護邊界安全。隨著技術演進,*智能傳感器*集成AI算法,能動態調整距離以適應環境變化,例如自適應光電開關在智能倉儲中的崛起。未來,結合物聯網,檢測距離數據可實時上傳云端,實現預測性維護——這不僅能減少停機,還將推動工業4.0的深化。